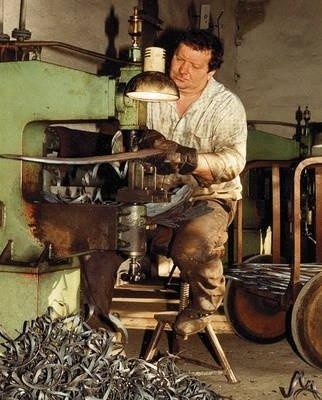

Kucie ostrza kosy wymagało od kowala niezwykłej precyzji FOT. ARCHIWUM SFK

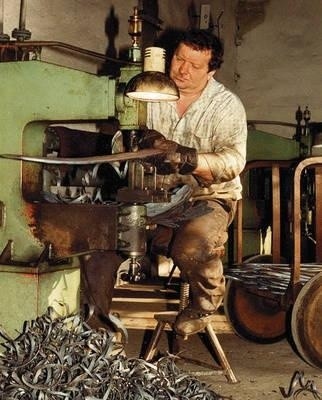

Maszyny przeznaczono na złom. Najstarsi kowale przeszli na emeryturę, młodsi szukają pracy

Wystawały z nich wielkie, dębowe pniaki, wygłuszające stukot kowadeł, spod których jeszcze niedawno wychodziły ostre jak brzytwa wilamowskie kosy.

Starobielska Fabryka zakończyła produkcję jednego z najważniejszych symboli polskiej wsi. 200 lat temu, w podkrakowskich Racławicach, błyszczały ponad głowami chłopów, idących na rosyjskie armaty. W czasie żniw pod ich pieczołowicie wyklepanym ostrzem kładły się łany złocistego zboża. I choć w wielu kulturach jest nieodłącznym atrybutem śmierci, to właśnie wokół niej koncentrowało się życie na roli. Kosa - królowa polskich pól.

Starobielska Fabryka Kos

Unikatem jest nie tylko produkt, ale także nazwa firmy, która przetrwała ponad 70 lat. SFK to solidna, przedwojenna marka. Jej początki sięgają 1938 roku, kiedy to mająca siedzibę w Starym Bielsku Spółka Bartlemus i Hendel-Dubowski do wytwarzanych śrub i nitów postanowiła dołączyć kosy. Nowy produkt szybko stał się chlubą przedsiębiorstwa.

W latach świetności fabryka produkowała ponad 200 tys. kos rocznie. W 1993 roku firma przeniosła się ze Starego Bielska do Wilamowic, gdzie istnieje do dzisiaj. I choć na ścianie podupadłego biurowca dalej widnieje logo fabryki, błękitna lilijka na żółtym tle, wilamowskie kosy to już historia.

- Nasz wyrób miał tylko jedną "wadę". Był zbyt dobry - mówi Jan Pawełek, który w hali produkcyjnej spędził połowę swojego życia. - Takim ostrzem można było kosić nawet kilkanaście lat. Najwięksi spece zgodnie mówili, że nie ma lepszej od wilamowskiej kosy - i dodaje, że na najwyższą jakość wyrobu składało się około 20 energochłonnych i kosztownych operacji, którym poddawana była blacha. Żeby produkcja się opłacała, detaliczna cena kosy nie mogła spaść poniżej 60 zł. W porównaniu z kosopodobnym wyrobem z Chin, dostępnym na każdym targu za 20 zł, polski produkt nie miał szans.

Przemiana blachy w "płótno"

Produkcja wilamowskich kos nie należała do prostych. W fabryce pracowali ludzie, którzy do zawodowej perfekcji dochodzili latami. Jan Pawełek, chcąc zachować pamięć o najlepszych kosach w Europie, wraz z "Dziennikiem Polskim" po raz ostatni wybrał się do hali. Tam przez ostatnie 18 lat brał udział w jednym z najbardziej tajemniczych procesów przy produkcji kos, niemal alchemicznej przemianie blachy w "płótno". Wróćmy jednak do początku.

Materiał na ostrza dla żniwiarzy przyjeżdżał z niemieckiej huty. - Arkusze czarnej, wysokowęglowej blachy wędrowały pod nożyce gilotynowe - rozpoczyna Pawełek. Następnie kształtki wędrowały do pieca, w którym temperatura dochodziła do tysiąca stopni. Kowal walcował rozgrzany do białości metal, formując z niego stopkę i szpic. W takiej postaci zastygnięta blacha trafiała pod pięciotonowy, mechaniczny młot, który pod czujnym okiem pracownika hali zamieniał metal w "płótno", czyli płaską powierzchnię zakończoną ostrzem.

Proces kucia ostrza kosy wymagał od kowala niezwykłej precyzji. Blacha kilkakrotnie wędrowała do pieca i z powrotem na kowadło. Moc uderzenia maszyna zależała od operatora, który za pomocą przyciskanej stopki decydował o sile naporu. Zbyt gwałtowny ruch mógł przebić "płótno" lub pofalować blachę, zbyt delikatny nie nadawał jej dostatecznej ostrości. Tajemnica perfekcyjnego uderzenia tkwiła w udoskonalanych przez lata umiejętnościaciach kowala.

Hałas przy tym był nie do wytrzymania. Aby go stłumić w podłoże pod kowadłami wbite były ogromne dębowe wygłuszacze, przypominające afrykańskie bębny. - Gdyby z pniaków uwolnić odgłosy, które wbijały się w nie przez dziesiątki lat, ludzie pomyśleliby, że to końca świata - zapewnia Pawełek.

Ostatnie tysiąc kos

Dwa ogromne wygłuszacze leżą dziś przed halą. Właściciel fabryki wraz z Pawłem Dziadkowcem, którego zadaniem jest restrukturyzacja firmy, postanowili znaleźć miejsce dla dębowych olbrzymów w swoich przydomowych ogródkach. - Szkoda takiego drzewa na spalenie. Przewieziemy je na nasze podwórka, gdzie będą doskonałą ozdobą skalniaków - mówi Dziadkowiec. Reszta wyposażenia hali produkcyjnej została oddana na złom.

- W ostatnich latach dokładaliśmy do interesu, mając problem ze sprzedaniem kilku tysięcy sztuk rocznie - wyjaśnia powód zakończenia produkcji pracownik firmy, dodając, że fabryka na pożegnanie wyprodukowała ostatnie tysiąc kos.

- Właścicielem ostatniej kosy może być każdy, kto zechce wziąć udział w licytacji - dodaje Dziadkowiec. Koniec produkcji kos nie oznacza jednak końca fabryki. Nazwa firmy została nieco zmodyfikowana. Od niedawna widnieje jako SFK Trade Sp. Z.o.o. Dalej produkuje narzędzia do pracy w polu i ogrodzie, a także maczety.

Hartowane w oleju

Kiedy "płótno" było już gotowe, kolejnym etapem wyrobu wilamowskiego specjału było stawianie kosie grzbietu. Specjalnym "żelazkiem", na gorąco dociskano powierzchnię ostrza, usztywniając w ten sposób górną część narzędzia. Podczas prasowania "płótno" falowało się i po wystygnięciu trzeba było je z powrotem prostować. Kowal wkładał cienką część blachy pod młotek i szybkimi uderzeniami wygładzał powierzchnię.

Po tej operacji nożycami odcinano nierówności płótna i podnoszono stopkę, czyli wyginano ją pod takim kątem, aby podczas koszenia rolnik mógł jednym ruchem kosy zebrać jak największą połać zboża lub trawy. Przy podnoszeniu stopki nabijało się również markę, znak lilijki.

Następnym etapem było hartowanie, czyli na przemian rozgrzewanie i chłodzenia blachy w celu nadania stali odpowiedniej wytrzymałość. Jeśli ostrze kosy było zbyt twarde, przy pierwszym uderzeniu mogło pęknąć jak szkło. Jeśli za miękkie, szybko ulegało stępieniu.

Do hartowania w Starobielskiej Fabryce używało się oleju, który dzięki wyższej temperaturze wrzenia niż woda, zapobiegał pękaniu metalu. Podczas zanurzania rozgrzanych kos olej parował, tworząc białą, gęsta mgła, która na kilka sekund spowijała pracowników.

Następnie kosę wyjmowano szczypcami i wycierano wysuszonymi trocinami. Ostatnia faza hartowania odbywała się w piecu elektrycznym, gdzie ostrza po raz ostatni rozgrzewane były do białości. Po ostygnięciu kowal wyrywkowo wybierał kosę, sprawdzając jej klasę twardości.

Mądry Europejczyk po szkodzie

Zaprzestanie produkcji tradycyjnej kosy martwi przedstawicielkę Międzynarodowej Koalicji dla Ochrony Polskiej Wsi. Jadwiga Łopata-Wietrzna, dyrektor organizacji i właścicielka gospodarstwa ekologicznego sprawę komentuje krótko. - To dramat. Zamiast ratować odchodzący w zapomnienie stary krajobraz wsi, pozwalamy na bezpowrotną utratę narodowych skarbów - twierdzi miłośniczka polskiej wsi, przypominając jednocześnie, że zachodnia Europa kilkanaście lat temu przeżywała podobny problem. - Zamykanie fabryk produkujących regionalne wyroby było tam na porządku dziennym. Dopiero od kilku lat Anglia i Francja przeżywają renesans tradycyjnego rolnictwa. Tak jak my likwidujemy resztki tradycyjnego rolnictwa na rzecz wielkoobszarowego, tak oni pospiesznie, z determinacją, próbują je reaktywować. Nie chcą oglądać na polach tylko bezkresnych łanów kukurydzy - tłumaczy właścicielka gospodarstwa, dodając, że w tym wypadku nasze narodowe przysłowie "Mądry Polak po szkodzie" można odnieść do całej Europy.

Dyrektor MKOPW zwraca uwagę na brak pomysłów ze strony polityków i inwestorów, które pozwoliłyby zachować takie miejsca jak SFK. - Do Fabryki wcale nie trzeba dokładać pieniędzy - twierdzi Łopata-Wietrzna, zauważając, że wilamowski produkt przy odpowiedniej promocji mógłby przyciągać turystów z całego świata. - Grzechem jest patrzenie na kosę jak na bezużyteczny przeżytek. To jest żywa tradycja, która przy odpowiedniej organizacji może stać się symbolem regionu i siłą napędową lokalnego biznesu - tłumaczy.

Polerka, szlifierka i kręgosłup z kropek

Po hartowaniu przychodził czas na zabiegi kosmetyczne. Do upiększenia kosy nie używało się byle czego. Polerowanie "płótna" odbywało się za pomocą polerek pokrytych okleiną z elektrokorundu, czyli tlenku glinu, który pod względem twardości jest drugi po diamencie.

Wypolerowana kosa trafiała pod szlifierki, które nadawały jej ostateczną ostrość. Potem na płaskiej powierzchni nabijało się małe punkciki, które biegły środkiem ostrza niczym kręgosłup.

Ostatnia czynność przed lakierowaniem odbywała się bez użycia maszyn. Kowal na drewnianym pniaku ostatecznie formował kształt kosy za pomocą ręcznego młotka. To zajęcie było przeznaczone dla najbardziej doświadczonych pracowników. Kilka sprawnych uderzeń i wilamowska kosa była gotowa.

Taka produkcja przeszła do historii. Maszyny przeznaczono na złom. Najstarsi kowale przeszli na emeryturę, a młodsi szukają pracy przy innych zajęciach. Ostatnie kosy, niczym dzieła sztuki będą licytowane na aukcjach. Może warto zaopatrzyć się w kuty kawałek narodowej tradycji. Zostało już tylko 1000 sztuk, a raczej 999, bo pierwszą kosę zlicytowałem ja.

MARCIN BANASIK

Dołącz do nas na Facebooku!

Publikujemy najciekawsze artykuły, wydarzenia i konkursy. Jesteśmy tam gdzie nasi czytelnicy!

Dołącz do nas na X!

Codziennie informujemy o ciekawostkach i aktualnych wydarzeniach.

Kontakt z redakcją

Byłeś świadkiem ważnego zdarzenia? Widziałeś coś interesującego? Zrobiłeś ciekawe zdjęcie lub wideo?